Fiber bundle technology improves the power and brightness of blue semiconductor laser

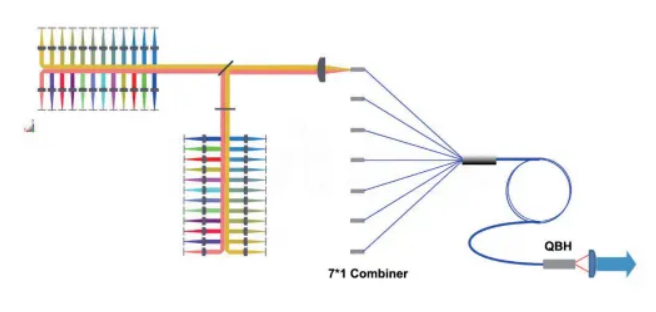

Beam shaping using the same or close wavelength of the laser unit is the basis of multiple laser beam combination of different wavelengths. Among them, spatial beam bonding is to stack multiple laser beams in space to increase power, but may cause the beam quality to decrease. By using the linear polarization characteristic of semiconductor laser, the power of two beams whose vibration direction is perpendicular to each other can be increased by nearly twice, while the beam quality remains unchanged. Fiber bundler is a fiber device prepared on the basis of Taper Fused Fiber Bundle (TFB). It is to strip a bundle of optical fiber coating layer, and then arranged together in a certain way, heated at high temperature to melt it, while stretching the optical fiber bundle in the opposite direction, the optical fiber heating area melts into a fused cone optical fiber bundle. After cutting off the cone waist, fuse the cone output end with an output fiber. Fiber bunching technology can combine multiple individual fiber bundles into a large-diameter bundle, thus achieving higher optical power transmission. Figure 1 is the schematic diagram of blue laser fiber technology.

The spectral beam combination technique utilizes a single chip dispersing element to simultaneously combine multiple laser beams with wavelength intervals as low as 0.1 nm. Multiple laser beams of different wavelengths are incident on the dispersive element at different angles, overlap at the element, and then diffract and output in the same direction under the action of dispersion, so that the combined laser beam overlaps each other in the near field and far field, the power is equal to the sum of the unit beams, and the beam quality is consistent. In order to realize the narrow-spaced spectral beam combination, the diffraction grating with strong dispersion is usually used as the beam combination element, or the surface grating combined with the external mirror feedback mode, without independent control of the laser unit spectrum, reducing the difficulty and cost.

Blue laser and its composite light source with infrared laser are widely used in the field of non-ferrous metal welding and additive manufacturing, improving energy conversion efficiency and manufacturing process stability. The absorption rate of blue laser for non-ferrous metals is increased by several times to tens of times than that of near-infrared wavelength lasers, and it also improves titanium, nickel, iron and other metals to a certain extent. High-power blue lasers will lead the transformation of laser manufacturing, and improving brightness and reducing costs are the future development trend. The additive manufacturing, cladding and welding of non-ferrous metals will be more widely used.

At the stage of low blue brightness and high cost, the composite light source of blue laser and near-infrared laser can significantly improve the energy conversion efficiency of existing light sources and the stability of manufacturing process under the premise of controllable cost. It is of great significance to develop spectrum beam combining technology, solve engineering problems, and combine high brightness laser unit technology to realize kilowatt high brightness blue semiconductor laser source, and explore new beam combining technology. With the increase of laser power and brightness, whether as a direct or indirect light source, blue laser will be important in the field of national defense and industry.

Post time: Jun-04-2024